对于大多数制造业企业来说,废水处理常常是这样的印象:

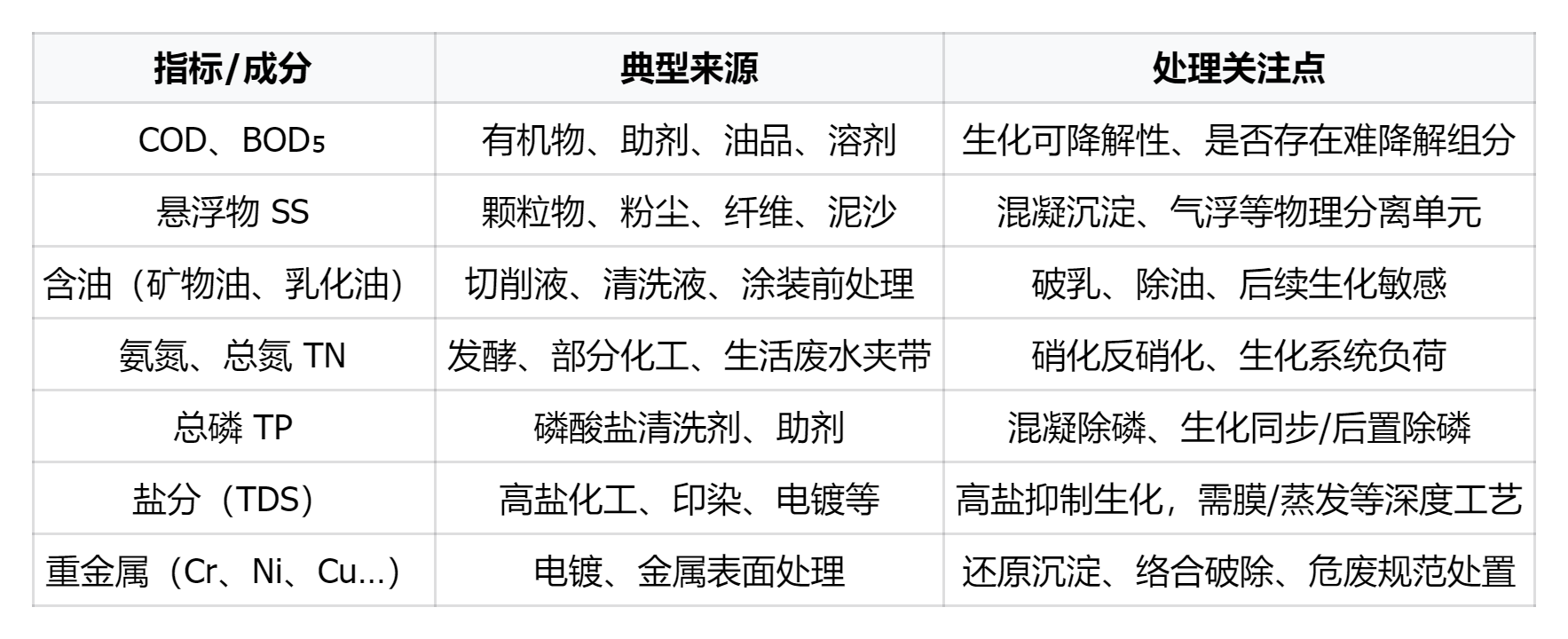

成分复杂:既有油,又有 COD、氨氮、重金属,还夹杂大量助剂;

波动很大:生产一忙一闲,废水水质、水量跟着“坐过山车”;

传统污水站:土建多、占地大、系统分散、运行全靠经验。

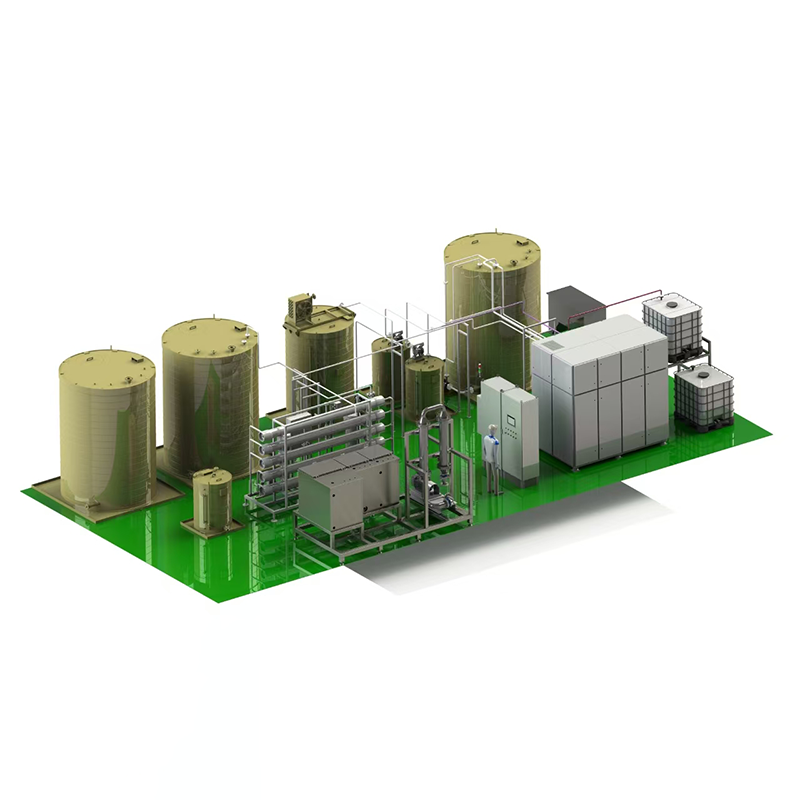

在这样的背景下,集成预处理、生化、深度处理于一体的一体化废水处理设备,逐渐成为中小企业和园区里更易落地、易管理的方案之一。

基于依维普在工业废水领域的工程经验,从工业废水成分与常见工艺讲起,结合一体化设备实际应用案例,帮助更多企业看清“一体化”的适用场景与价值。

难点不在于“单个指标高”,而在于:多种污染物叠加 + 浓度和水量波动。 这也是为什么一体化设备普遍采用“多单元组合工艺”,而不是某一种“万能技术”。

在具体工程中,工业废水往往经历这样一条典型流程:

格栅 / 调节池 ↓ 预处理:混凝沉淀 / 气浮 / 破乳除油 ↓ 生化:A/O、A²/O、MBR 等 ↓ 深度处理:砂滤、活性炭、UF/RO、臭氧/AOP ↓ 必要时:MVR 蒸发、结晶、真空刮板干燥(高难浓缩液)

传统做法多为 分散式土建 + 单机设备: 各个池子、各台泵、风机、加药系统分散布置,控制与运维复杂度较高。

而一体化废水处理设备,本质上是把上述多单元工艺进行标准化、模块化、集成化设计,装入钢制或碳钢衬防腐箱体内,配套自动控制系统,实现“一体机思路处理复杂水质”。

从工程师视角来看,一体化设备通常包括以下几个层面:

工艺模块集成:调节、混凝反应、沉淀/气浮、生化(如 MBR)、消毒/深度过滤等合理组合。

设备与管路集成:泵、风机、搅拌、加药、电控柜统一布局,预制化程度高。

控制与监测集成:PLC 自动控制、液位/流量/压力/电导在线监测,可选远程运维接口。

结构形式:地上箱体式、地埋式或组合拼装式,方便吊装与现场快速安装。

占地小、土建量低:适合厂区空间紧张场景;

安装周期短:大部分工作在工厂完成,现场只需基础与管路接口;

标准化程度高:便于管理、维护与复制;

适合中小水量 / 分布式废水治理:如 20~500 m³/d 区间。

依维普在设计一体化设备时,一般遵循几个原则:

围绕水质定工艺,避免“为设备找水” 先做水质调研与必要小试,再选择是以 MBR 生化为核心,还是以高效物化+膜分离为主。

兼顾“达标排放”与“回用/减量”的可能性 对有回用/节水需求的客户,预留 RO、陶瓷膜、MVR 等接口或升级空间。

模块化扩展 处理规模可通过“多机并联”扩容,适应企业产能变化。

与上游设备联动 对于高盐高难废水,可通过上游 陶瓷膜预处理 + MVR 蒸发 + 真空刮板干燥 做集中减量,一体化设备更多承担综合废水/生活废水等常规负荷。

行业属性:汽车零部件加工+表面处理

废水类型:前处理清洗废水、电泳及喷涂冲洗水、生活污水混合

设计水量:约 150 m³/d

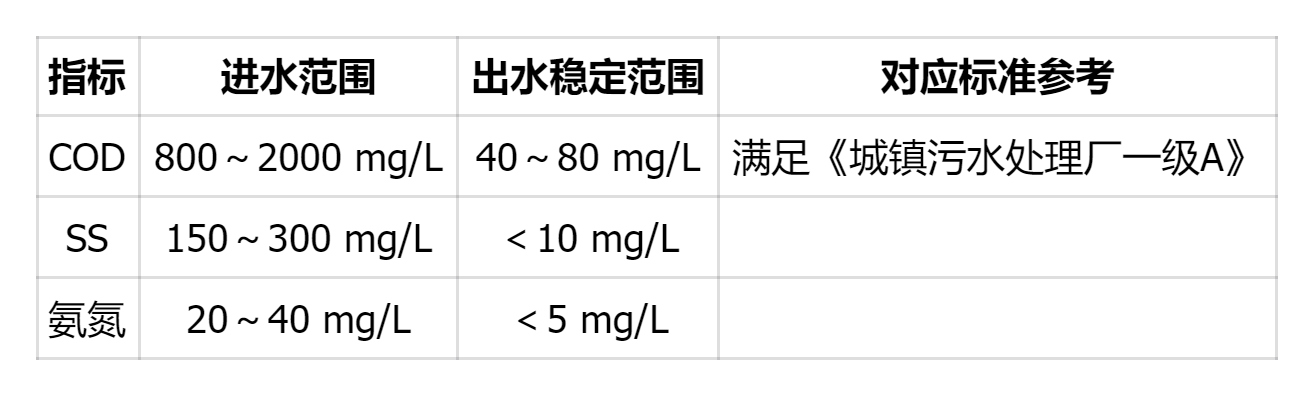

主要指标(进水范围):

COD:800~2000 mg/L

SS:150~300 mg/L

含油:20~80 mg/L

部分重金属(Zn、Ni 微量)

企业原有简易处理设施,存在:

波动大时 COD、SS 超标风险;

占地分散,维护难度大;

难以通过后续提标和回用改造。

分质收集 → 综合调节池 ↓ 一体化设备: 破乳+混凝 → 气浮 → A/O 生化 → MBR → 砂滤+碳滤 → 消毒 ↓ 达标排放(预留部分回用接口)

同时,通过一体化模块的在线监控,企业运维人员可在中控室实时查看液位、流量、鼓风机状态、水质在线数据,运行管理难度明显降低。

行业属性:金属表面处理、电镀前后处理

原有设施:传统格栅+调节+混凝沉淀+简易生化

痛点问题:

电镀线排水变化大,局部重金属和 COD 偶发超标;

原生化池老化严重,提标成本高;

空间有限,难以大规模土建扩容。

依维普在保留部分前端预处理(重金属沉淀)的前提下,新增一体化设备模块,组合思路如下:

原有: 格栅 → 调节池 → 混凝沉淀(重金属为主) 改造后: 原沉淀出水 → 一体化设备: 调节 → 高效沉淀 → MBR → 深度过滤 → 消毒 ↓ 稳定达标排放(园区接管标准)

一体化设备承担了大部分有机物与氮的去除任务,同时由于模块化设计,施工周期与停机时间得到控制。

从工程师角度,选择一体化设备前,企业至少要搞清楚四个问题:

我们是什么废水? 行业类别、主要工艺段、典型水质数据(COD、氨氮、SS、盐分等)。

我们要达到什么标准? 一般达标排放、园区接管标准、还是考虑部分/高比例回用?

我们的水量与场地条件? 日均水量、峰谷差、可用安装空间(土建条件)。

我们的运维能力与预算边界? 是否有专人值守?是否能接受一定的自动化/远程监控投入?

一体化设备的优势,在于“集成”和“易管理”; 但前提始终是——工艺路径与水质、标准相匹配。任何脱离水质只谈设备的方案,都是潜在风险点。

一体化废水处理设备,并不是某一个“神奇黑箱”,而是把成熟工艺模块做成标准化产品,帮助企业在有限空间、有限人力的前提下,实现:

稳定达标排放;

为未来的回用与零排放预留空间;

降低运行管理门槛。

对于有一定水量、成分相对可控、厂区空间有限的制造企业来说,一体化设备往往是一条值得认真评估的技术路线。