陶瓷膜过滤:为工业废水带来“分子级”的精密净化

- 2025-10-27

- 35

- 深圳市依维普科技有限公司

陶瓷膜过滤:为工业废水带来“分子级”的精密净化

陶瓷膜是一类由**氧化铝(Al₂O₃)、氧化锆(ZrO₂)、碳化硅(SiC)**等无机材料高温烧结而成的多孔滤膜,具备非对称多层结构和高精度分离能力。它的核心优势体现在三个方面:

材料组成:采用高纯无机陶瓷材料,具有出色的化学稳定性、耐高温和耐酸碱腐蚀性能;在工业条件下可稳定运行于80–120℃范围; 结构设计:陶瓷膜呈梯度孔径分布,包括基体层(孔径10–20μm)、过渡层(0.1–1μm)和分离层(1–100nm)。这样的分层结构保证了强度与过滤精度的兼顾; 性能优势:机械强度高、清洗频次可控、寿命通常为5–10年;在高温、高腐蚀和含磨损性颗粒环境下仍能保持稳定性能。

陶瓷膜过滤系统

在金属加工、电镀、石化、陶瓷等传统制造行业的废水处理中,陶瓷膜以其高精度分离能力成为关键单元。陶瓷膜系统的典型通量为 50–300 L·m⁻²·h⁻¹,实际数值受进水性质与跨膜压差(TMP)影响。

在实际工业案例中:

含油废水经陶瓷膜处理后,出水含油量可低于10mg/L,COD降至200mg/L以下;

电镀废水中重金属离子被高效截留,结合反渗透可实现零排放;

对高浓度有机废水如垃圾渗滤液,陶瓷膜的有机物去除率可达45%–100%。

在系统集成上,陶瓷膜通常作为前端固液分离单元,与**反渗透(RO)或高级氧化(AOP)**组合使用,形成“预处理 → 陶瓷膜过滤 → 深度处理 → 回用”流程,可稳定达到工业回用水标准。

按孔径分级应用如下⬇️

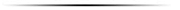

| 分离过程 | 孔径范围 | 主要截留物质 | 操作压力(bar) |

| 微滤 (MF) | 0.1–10 μm | 悬浮物、细菌、大颗粒 | 0.1–0.5 |

| 超滤 (UF) | 10–100 nm(截留分子量6,000–50万) | 蛋白质、乳胶、病毒、乳化油 | 0.3–1.0 |

| 纳滤 (NF) | 1–2 nm(截留分子量200–1000) | 小分子有机物、二价及以上盐类、重金属离子 | 0.5–2.0 |

膜污染是影响陶瓷膜长期运行的主要瓶颈。污染来源包括颗粒堵塞、有机物吸附及生物膜生成。工程上常用三类防治策略:

预处理优化:通过絮凝、沉降或气浮,减少进水悬浮物负荷;

交叉流运行:在膜表面形成切向流,降低浓差极化与cake层形成;

在线监测:通过跨膜压差(TMP)上升率、出水通量下降率等指标判断污染趋势。

清洗方式方面,陶瓷膜具备良好的可恢复性:

物理清洗:反冲洗、高压水清洗;

化学清洗:NaOH(0.5–2%)碱洗去油,HCl或柠檬酸(0.5–1%)酸洗去垢;

强化清洗:臭氧或纳米气泡辅助清洗,通量恢复率可提升至95%。

需注意,清洗废液中常含有机物与重金属,应建立废液收集与危废处理机制。

尽管陶瓷膜系统初始投资较高,但其全生命周期经济性更具优势:

耐用性高:在恶劣工况下寿命5–10年;

运营成本低:综合OPEX较聚合物膜可低20–40%;

可持续性强:支持高频清洗,停机率低;

经济回报优越:在回用水项目中ROI通常优于有机膜方案。

对于系统投资评估,建议采用全生命周期成本模型(TCO),综合考虑膜更换周期、能耗、清洗剂、人工及停机成本,并进行±20%寿命敏感性分析。

为确保项目成功落地,应采用系统化路径:

全面进水检测:分析SS、COD、油含量、pH等关键指标;

中试验证:推荐周期30–90天,验证通量、TMP上升率与清洗周期;

模块化放大:结合CAPEX/OPEX经济性评估优化工程设计;

智能运维:建立膜污染在线监测与预警机制,实现精准清洗。

典型中试目标为:平均通量≥80 L·m⁻²·h⁻¹,清洗后通量恢复率≥85%,出水COD≤200 mg/L。

结语

陶瓷膜并非“万能膜”,但它是应对高负荷、复杂工业废水的最可靠解决方案之一。当目标是:

✅ 出水稳定达标

✅ 回用安全可靠

✅ 运行连续稳定

✅ 长期成本最优

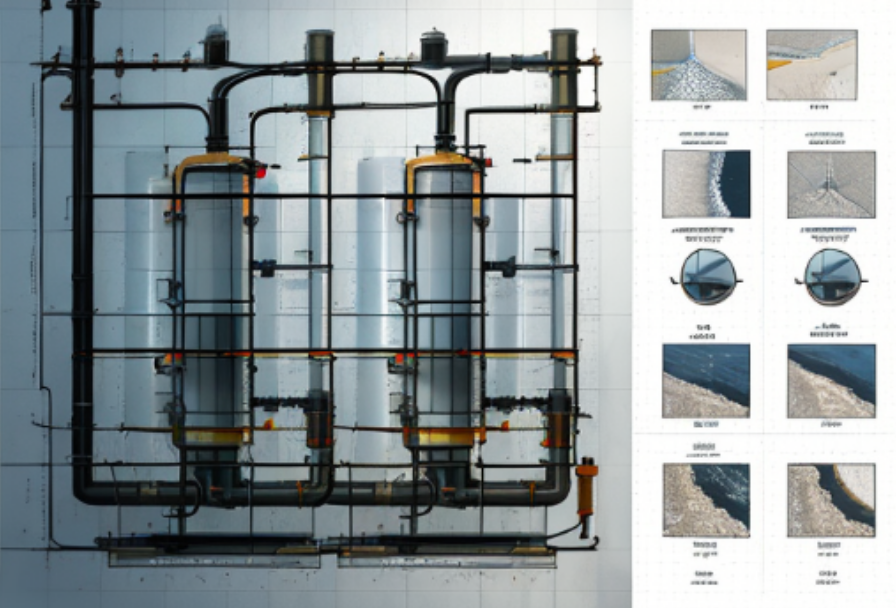

- 上一篇:低温与高温蒸馏系统深度对比

- 下一篇:MVR蒸发器:工业节能环保的革命性技术

网站首页

网站首页 产品中心

产品中心 新闻资讯

新闻资讯 一键拨打

一键拨打