高盐废水怎么处理?蒸发结晶技术全解

- 2025-12-04

- 59

- 深圳市依维普科技有限公司

高盐废水怎么处理?蒸发结晶技术全解

在工业废水里,高盐废水几乎是“公认最难处理”的对象之一:

生化不喜欢:渗透压高,微生物“活不起来”;

膜系统吃不消:易结垢、易污染、运行不稳;

直接排放不允许:电导率、TDS、氯离子、硫酸根等远超排放/接管标准范围。

在高盐废水的终端处理中,蒸发结晶技术已经成为各行业实现高盐减量甚至零排放(ZLD)的主力手段之一。

这篇文章,我们用工程师视角,从水质特征、工艺原理、典型流程、关键设计点等多个维度,系统地把“高盐废水的蒸发结晶处理”讲清楚。

一、高盐废水到底“高”在哪里?为什么传统工艺带不动?

1.1 高盐废水的典型指标特征

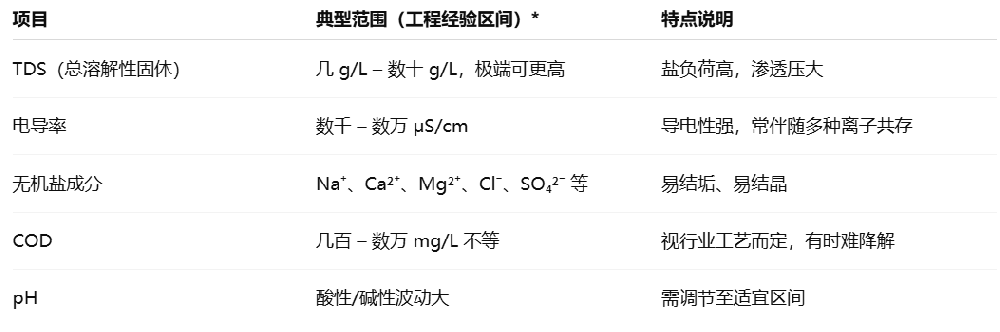

不同产业的高盐废水成分差异很大,但在工程上通常有一些共性特征,可以概括为👇

* 注:以上为工程经验维度,仅用于说明“量级”,实际需以现场化验为准。

核心问题不只在“盐多”,而在于:

盐+有机物+悬浮物+重金属往往“混在一起”;

要求的目标又不只是减量,而是:

达标排放 / 回用

或者实现“真正意义上的零排放”(固废化处置)。

1.2 为什么传统“生化 + 常规膜”很难兜底?

在较低盐度下,“生化+常规膜(UF/RO)+深度处理”可以完成大部分达标工作;

但是随着盐度上升,问题会越来越明显:

高盐抑制生化

渗透压过高,微生物脱水、失活,COD 去除率明显下降;

生化池容易出现“有机负荷不算很高,但系统跑不起来”的情况。

膜系统结垢与污染

高硬度 + 高盐 + 悬浮物 + 有机物,极易在膜表面形成复合垢层;

清洗频繁、产水量下降、运行不稳定,长期成本升高。

达标/回用空间有限

即便通过膜实现“淡水段”达标/回用,高盐浓水仍然存在;

RO 浓水本身就已经是高盐废水的一部分,仍需进一步减量或固化。

在高盐废水的“最后一段”,需要一种**不依赖“微生物”和“半透膜”**的手段,直接把水从体系中“蒸出去”——这就是蒸发结晶技术产生的背景。

二、蒸发结晶的基本原理:从“高盐溶液”到“固体盐 + 冷凝水”

2.1 核心目标:水走它的路,盐走它的路

蒸发结晶的工程目标可以简化为一句话:

用热力学手段,把高盐溶液中的水分以“水蒸气”的形式分离出来,

同时让盐类等溶解固体从溶液中“析出并固化”。

对应两条“产物流向”:

一条是冷凝水(Condensate)

经过适当处理后,可回用至生产、冷却、反冲洗等系统;

或作为达标排放水的一部分。

一条是固体盐 / 晶体 / 高含固残渣

按危险/一般固废属性分类处理(如外运、协同处置等)。

2.2 简化流程示意图

用一个简化的流程图来理解高盐废水蒸发结晶的一般过程:

高盐废水 / RO 浓水

↓ (预处理:除油、除悬浮物、调 pH 等)

蒸发系统(多效 / MVR / 低温蒸发等)

↓

浓缩高盐浆料 (接近或超过饱和)

↓

结晶单元(强制循环结晶 / 刮板干燥 / 其它)

↓

固体盐 / 湿盐 → 固废处置 / 资源化利用

同时:

蒸发产生的水蒸气 → 冷凝器 → 冷凝水 → 再利用 / 深度处理

在实际工程中,“蒸发”和“结晶”既可以是一体化系统,也可以拆分为:

前段蒸发 → 形成高浓度盐浆;

后段结晶/干燥 → 将盐类固化。

三、高盐废水蒸发段:多效蒸发、MVR、低温蒸发的角色分工

高盐废水蒸发常见的技术路线包括:

传统多效蒸发;

MVR 蒸发(机械蒸汽再压缩);

低温/热泵蒸发等。

在工程实践中,并不是“谁取代谁”,而是根据水量、水质、能耗、投资等维度,形成不同的组合。

3.1 常见蒸发技术对比表(方向性)

说明:

上表仅用于帮助理解各技术的“相对定位”,实际项目需结合水质、水量、能耗与投资进行综合比选。

在依维普的实际项目实践中,更典型的组合是:

高盐废水+中大水量+零排放目标:

预处理 + 膜浓缩 + MVR 蒸发 + 结晶/刮板干燥

小水量特定工序废液/高价值物料浓缩:

低温/热泵蒸发 + 后端外运/焚烧/资源化

四、结晶与固化单元:从“高盐浆”走向“可处置固体”

蒸发段结束后,高盐废水不再是稀溶液,而变成 接近或超过饱和的盐浆,此时需要通过结晶/干燥等方式进一步固化。

4.1 常见结晶形式

对于典型“高盐废水零排放”项目,真空刮板干燥往往扮演的是“最后一棒”角色:

上一段由蒸发器负责“把水尽可能蒸掉,变成高盐高固浆”;

真空刮板干燥器在较低压力环境下,

→ 进一步加热、刮壁、翻动物料,

→ 把高盐浆“熬成”含水率较低的干渣。

五、关键工程设计要点:不仅是“选设备”,更是“搭系统”

在高盐废水蒸发结晶项目中,失败的案例不少,很大一部分原因并非“设备本身不好”,而是系统设计与运行逻辑存在短板。

5.1 水质分质与前端减量

高盐废水处理的第一原则是:

能不全部进蒸发的,尽量不要全部进蒸发。

工程策略包括:

源头分质收集

将高盐、低盐、高 COD、高毒等不同水流分开管理;

避免将大量“可以用常规工艺解决”的水全部推向蒸发结晶。

前端“可生化/可膜”的部分先减量

通过预处理 + 生化 + RO / 纳滤,将可处理部分先分离出来;

进入蒸发系统的流量越小、负荷越集中,后端系统越可控。

5.2 预处理与防垢、防腐

蒸发结晶设备的防垢、防腐设计是项目能否长期稳定运行的关键之一:

通过软化 / 除硬 / 过滤 / 精细除油等方式,减少换热面结垢风险;

在设计阶段充分考虑:

盐类结晶行为(如硫酸盐类 vs 氯化物类);

材质选型(不锈钢、双相钢、钛材等),平衡耐腐蚀与投资成本;

在线清洗(CIP)、合理冷却速度与流速控制。

5.3 起泡控制与有机物影响

高盐废水中常伴随一定量有机物,容易造成:

起泡严重,影响液位控制与换热效果;

有机物受热分解,导致换热面有机污垢积累。

工程控制思路包括:

前端通过混凝、气浮、活性炭、膜等手段尽可能降低有机负荷;

在蒸发系统中配置适当的消泡方案与在线监控;

优化运行参数,减少剧烈沸腾和冲击波动。

5.4 能耗与经济性评估

蒸发结晶是“高能耗单元”,但合理的系统设计可以显著降低单位吨水处理成本。评估时需综合考虑:

不同工艺路线的 电/汽单耗;

全生命周期(5 年、10 年)视角下的 运维成本;

与“外运处理/焚烧”等方案的长期经济性对比;

以及企业自身 环保战略(是否必须向零排放迈进)。

六、典型应用场景与选型思路(方向性建议)

不同产业在高盐废水上的痛点各不相同,但在工程选型时可以归纳为以下几类场景:

6.1 场景一:印染 / 化工 / 制药的高盐废水零排放

特点:

TDS 高,盐分以氯化钠/硫酸钠/混合盐为主;

有机物浓度中高不等。

常见路线:

分质收集 → 预处理 → 生化(可选) → 膜系统(RO / NF) ↓ 高盐浓水 → MVR / 多效蒸发 ↓ 结晶 / 真空刮板干燥 → 固体盐 / 湿盐外运处置

关键关注:

防垢、防腐与结晶行为;

能耗水平与长期运维能力。

6.2 场景二:工业园区/企业联合站的高盐废水减量

特点:来源复杂、成分差异大;

目标:以减量+稳定达标排放为主,零排放为中长期可能方向。

在此类项目中,蒸发结晶单元往往作为:

“最后防线:用于处理来自多行业、多工艺的高盐浓水与难以直接处理的终端废液”。

七、小结:高盐废水的难点,在于“系统思维下的蒸发结晶”

从工程实践看:

高盐废水不是简单的“水+盐”,而是“水+盐+有机物+悬浮物+重金属”等的复杂体系;

蒸发结晶也绝不仅仅是“买一台蒸发器+一台结晶器”的设备问题,而是:

源头分质

前端减量

蒸发技术路线

结晶与固化

防垢、防腐、防起泡

能耗与长期运维

这一整套系统的平衡。

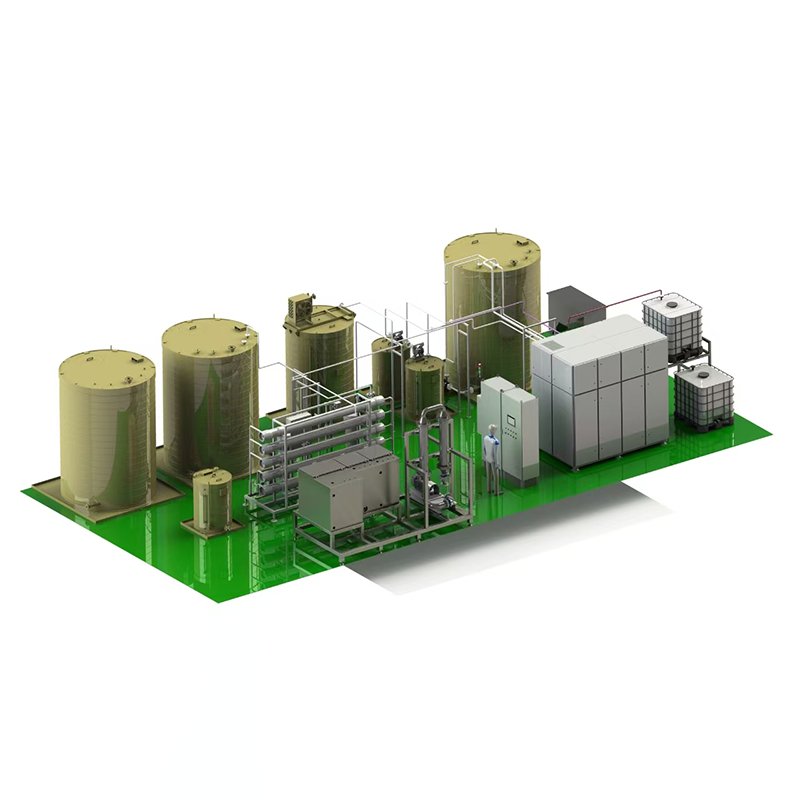

深圳市依维普科技有限公司在高盐废水减量与零排放领域,可根据企业的行业属性、水质特征、排放要求与能源条件,为您提供从工艺包设计、设备集成到调试运行的一体化解决方案。

- 上一篇:低温蒸发 vs MVR 高温蒸发:工业废水处理的两种思路,到底差在哪?

- 下一篇:没有了!

网站首页

网站首页 产品中心

产品中心 新闻资讯

新闻资讯 一键拨打

一键拨打